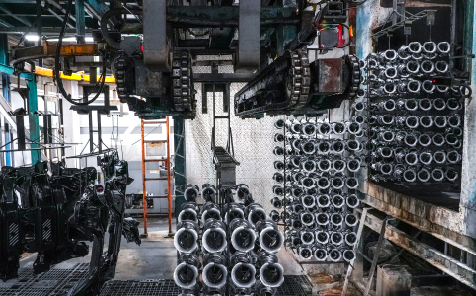

特徴・強み

塗装ガンに高電圧をかけて塗料を -(マイナス)に帯電させ、塗装する対象物をアースして +(プラス)に帯電させることで塗料を引き付ける。

塗料ミストとの飛散が少なく塗料の節減できる大量生産に向いた塗装方法

溶剤塗装

- 一般的に 15 ~ 30μm 程度の膜厚(工程に左右される)

- 焼付硬化させることで強度の高い塗膜を形成できる

- 防錆能力・耐候性も向上させることができる

- 使用塗料→熱硬化性樹脂の含有する塗料にシンナーなどの有機溶剤を混ぜた塗料を使用

- 塗装後→焼き付け乾燥を行って塗膜を形成

- 注:静電ラインでは熱を加えられない素材には塗装することは困難

紛体塗装

- 粉末状の塗料を用いて塗装→焼付乾燥を行い塗膜を形成する塗装方法

- 水道資材・自動車部品・建築部品・工業設備など幅広く扱われている

- 一般的に 60μm 程度の膜厚

- 素地の腐食の進行を防止でき、錆びも発生しづらい

- 塗膜の強度も高く、耐久性が優れています

- 耐用年数が 15 年 ~ 20 年と非常に長い

- 塗料に揮発性有機化合物を含有しておらず環境にも優しい塗装方法

- 当社の主な取り扱い塗料→熱硬化性粉体塗料 (エポキシ・エポキシポリエステル・ポリエステル)系樹脂使用

- 塗装後→焼き付け乾燥を行って塗膜を形成 (加熱によって架橋反応させて塗膜にする)

- ※架橋反応=物理的・化学的性質を変化させる反応

静電ライン課での生産が不向きの場合、手吹き課での対応可能

塗装工程・寸法

対応可能素地

| 対応可能素地 | 鉄・アルミ・鋳物 ※化成処理は鉄製品のみに対応 |

対応可能重量

- 1 点掛け 最大 30kg 程度

- 2 点掛け 最大 70kg 程度

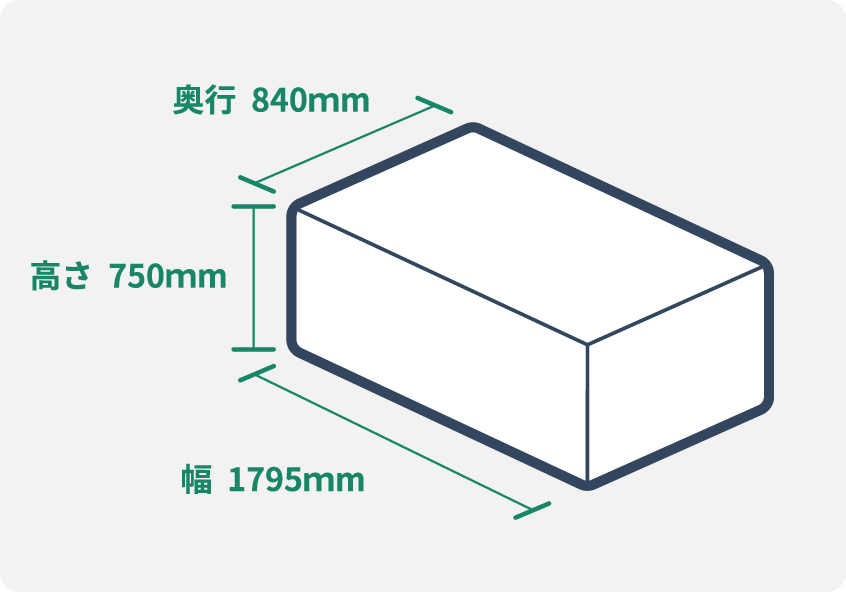

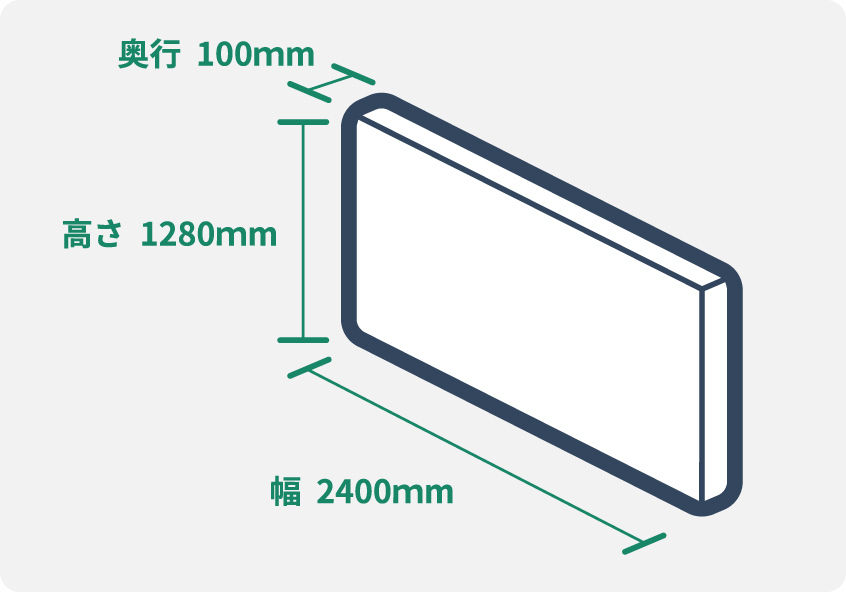

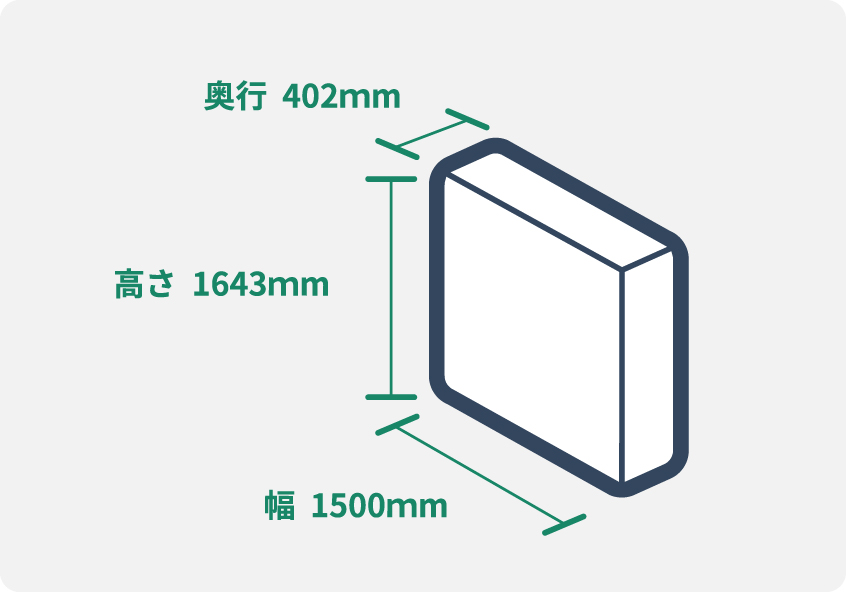

過去の最大サイズ実績例

-

作業台(9 ハンガー仕掛け)

-

フレーム枠(16 ハンガー仕掛け)

-

搬送台車フレーム

※大型サイズ・重量物に関しては、事前打ち合わせ・テスト等のご協力の程よろしくお願い致します。

作業の流れ

- 脱脂

- 化成処理

- 乾燥

- プライマー塗装

- 中塗り

- 静電自動塗装(ロボット)

- 上塗り

- 焼付乾燥

- 検査

- 梱包

表面処理対応製品

発注時の注意点

- 前処理工程 → 脱脂 → 湯洗 → 化成処理(リン酸鉄)→ 水洗[ 各処理時間 約 1min / スプレー式 ]

- 製品内に水が入り込む場合、残水が塗料に悪影響を与えます。製品への水抜き穴の配置は必須です。

- 重量・製品サイズにより専用治具作製依頼・製品仕掛け穴 (M10 以上 )

※ 前処理工程の変更 ( 例シンナー洗浄 )・ラインからの落下物付着による外観品質に関しては相談させて頂く場合があります。

※当社の通常前処理は上記のみ - 「錆び・黒皮 ( ミルスケール ) 等」の除去は行っていない加工時の酸化皮膜・離型剤等の残は塗装品質 ( 主に密着 ) に悪影響を与える

※ブラスト・研磨・研削・酸洗い等での除去が必要!